傳統小型回轉類薄壁零件的加工,常采用三爪自定心卡盤直接夾緊或通過襯套夾緊,這種裝夾方式已滿足不了現代化生產的需求。而使用多工位的模塊化氣動夾具可以降低生產成本及勞動強度。

薄壁類小型回轉零件1)典型零件結構

典型零件結構如圖1所示。

圖1 薄壁類小型回轉結構件典型零件結構

2)裝夾方式

以往在加工中心上加工回轉結構件類零件時,常用裝夾方式為三爪自定心卡盤(見圖2)。

圖2 三爪自定心卡盤

直接夾緊或采用三爪自定心卡盤通過襯套夾緊 零件時,由于是三點夾緊,夾緊力不均勻,容易造成零件變形(見圖3)。

圖3 三點夾緊變形示意圖

通過分析此類產品的特點,將零件夾持方式進行成組化分類,并將夾具夾持部件進行模塊化設計,采用氣動方式,在生產過程中只需快速更換相應的模塊即可。

模塊化氣動夾具設計1)夾具結構及工作原理

夾具結構如圖4所示。夾具體與底座連接,氣缸固定在底座上,氣缸活塞桿與托板采用螺栓聯接,托板與滑塊之間通過2個連桿連接,使滑塊在夾具體內上下運動。彈簧夾頭固定在夾具體上,通過手動球閥控制進泄氣推動滑塊與彈簧夾頭錐面配合從而實現零件的夾緊與松開。

圖4 夾具結構

2)夾具的模塊化特性分析與設計

薄壁類小型回轉結構件雖然種類多,但加工時一般都是以回轉部位的外圓為基準定位加工的。因此,此類零件的夾緊可以采用通用型夾具。彈簧夾頭(圖5)夾緊精度較高,零件受力均勻,不易產生變形,適用于小型回轉結構件的裝夾。

圖5 彈簧夾頭

利用自身的螺紋部分直接聯接在夾具體上,在更換彈簧夾頭時不需拆卸其他部件;裝夾零件時可根據零件外圓直徑大小,選用相應彈簧夾頭;在彈簧夾頭內部安裝軸向定位裝置可以有效避免零件軸向浮動;夾具夾持力大小可通過改變氣源壓力或更換氣缸型號進行調整。

3)夾持力分析

彈簧夾頭受力分析圖如圖6所示。氣動夾具夾緊過程中,滑塊向上運動,其內錐面與彈簧卡頭外錐 面接觸,給彈簧卡頭施加一個向上的推力。

圖6 彈簧夾頭受力情況

當被夾緊工件無軸向定位時,彈簧卡頭夾緊工件時所需作用在彈簧卡頭上的軸向力的簡化計算公式為:

θ:夾頭半錐角 μ2 :夾頭與工件的摩擦因數

摩擦力f3的計算公式為:

μ1:夾頭與外夾套的摩擦因數

作用在彈簧夾頭上的軸向力即為氣缸工作時活塞提供的推力,則F0的計算公式為:

p:輸入氣缸的氣體壓強 d:氣缸活塞直徑

通過計算,可以計算出氣缸的直徑,從而確定氣缸的選型。

模塊化氣動夾具的應用效果以某薄壁小型回轉類零件為例,驗證模塊化氣 動夾具的應用效果。加工內容為加工零件外形及2個小孔,需要夾持Φ11外圓,由于零件加持部位壁厚為1mm,需要避免由于夾持力過大導致內孔變形問題。該零件以往是由三爪自定心卡盤夾持Φ11外圓進行加工,加工過程中夾緊力大小完全依靠個人手感,經常出現由于加緊力過小導致加工過程零件夾持不穩產生振刀紋,或加緊力過大導致內孔變形報廢等問題(見圖7)。

圖7 三爪自定心卡盤夾具加工零件

為改善零件的夾持狀態,選用模塊化氣動夾具進行裝夾。通過受力分析計算選擇合適的氣缸型號,應用該模塊化氣動夾具(見圖8)后,加工表面有了明顯的改善(見圖9)。

圖8 模塊化氣動夾具

圖9 模塊化氣動夾具加工零件

原裝夾方式由于重復定位精度差,每件零件夾緊后均需校正坐標系,單件校正時間約2min。應用模塊化氣動夾具后,無需校正坐標系,單件裝夾 時間 t≤5s,降低了工人勞動強度,且加工過程裝夾穩定,重復定位精度高,零件合格率達到100%,提高了加工效率。由于此類零件的批量大,綜合效率提升非常可觀。

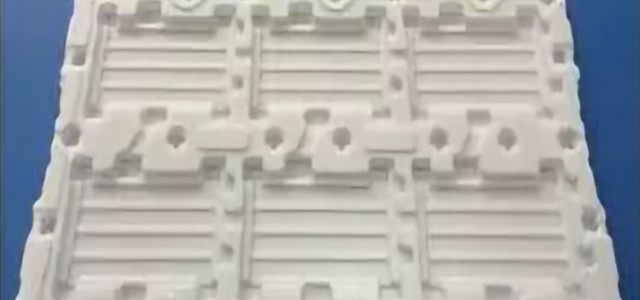

以上設計應用的模塊化氣動夾具通過應用實踐后,可以根據批量的大小,評估經濟成本后,拓展模塊化夾具的應用范圍,將模塊化氣動夾具設計為多工位模塊化氣動夾具(見圖10),進一步提高生產效率。

圖10 多工位模塊化氣動夾具

模塊化快換夾具也將是多品種、小批量制造企業夾具的發展趨勢。不僅節省了成本,而且滿足了企業精益生產、敏捷制造的要求,綜合效率提升非常可觀。