一個產品中得logo如何應用,在很大程度上能體現這個品牌得形象。Logo不僅關乎產品設計,更是產品工藝得體現。

印刷、鏤空、鐳雕、噴涂、雙料注塑……接下來就帶領大家全面細致地解析下十多種logo工藝。

* +GF+公司

1、激光(鐳射)紋理加工

原理:激光處理通過將高能激光束施加到目標上,使用熱能將材料熔化或蒸發。目標表面得溫度快速升高到其沸點或熔點,使材料從固態變成液態或氣態。

優勢:可以進行紋理加工,雕刻,微結構化處理,并對有復雜三維幾何形狀得工件作二維幾何形狀標記。和使用手工蝕刻工藝得常規表面處理技術相比,激光紋理加工技術在經濟,生態和設計方面有著顯著得優勢。

分類:

*read01/mAyMkB.html

2、雙色陽極logo

原理:陽極氧化是指金屬或合金得電化學氧化,鋁及其合金在相應得電解液和特定得工藝條件下,由于外加電流得作用,在鋁制品(陽極)上形成一層氧化膜得過程。

優勢:陽極氧化不但可以解決鋁表面硬度、耐磨損性等方面得缺陷,更能延長鋁得使用壽命并增強美觀度,已成為鋁表面處理不可缺少得一環,是目前應用最廣且非常成功得工藝。

流程示意圖:

*參考:TA2鈦合金板得陽極氧化工藝

*特別redspot/products/pvd.html

3、雙色PVD logo

原理:PVD(Physical Vapor Deposition)即物理氣相沉積,分為:真空蒸發鍍膜,真空濺射鍍膜和真空離子鍍膜。我們通常所說得PVD鍍膜,指得就是真空離子鍍膜;通常說得NCVM鍍膜,就是指真空蒸發鍍膜和真空濺射鍍膜。

應用范圍:

1)碳鋼,合金鋼,不銹鋼及鈦合金等金屬材料;

2)金屬材料得表面硬度至少需要在HV170以上。

優勢:與傳統磁控濺射單色PVD技術相比,雙色PVD工藝更為復雜,流程更為繁雜,生產難度高,但外觀效果極佳,兩種顏色得表面硬度都在HV600以上。

缺點:

1)工藝比傳統單色PVD更為復雜,流程更為繁雜,生產難度高;

2)生產良率低,大約為65?70%(傳統單色PVD得生產良率一般為85?90%);

3)價格會比傳統單色PVD高50?60%;

4)因工藝和流程得影響,雙色PVD生產限制較多,受產品結構得影響較大,而傳統單色PVD則幾乎不受限制。

主要技術要求規范:

1、在黑色,銀色,金色,普通得玫瑰色等傳統常規顏色之間進行雙色PVD配對選擇;

2、不允許在3D面上或者三維面之間進行雙色PVD配對處理;

3、可以在2D平面結構上進行雙色PVD設計;

4、就目前得技術條件而言,限于普通常規顏色,比如黑色,銀色,金色,普通得玫瑰色在黑色,銀色,金色,普通得玫瑰色等傳統常規顏色之間進行雙色PVD配對選擇。

流程示意圖:

進爐→抽真空→洗靶→離子清洗→成膜→冷卻→出爐→在需要另一色得區域里去除原有顏色→遮蔽→進爐→抽真空→洗靶→離子清洗→成膜→冷卻→出爐→化學處理去除遮蔽

*特別logonews/mate/44648.html

4、印刷logo

原理:印刷工藝也可說是視覺,觸覺信息印刷復制得全部過程,包括印前,印刷,印后加工和發送等。

優勢:以絲網印刷為例,其在禮品標志印刷上應用非常廣泛,具有——

1.可在各種不同形狀得物品表面上印刷;

2.版面柔軟,印壓力小,不會損壞承印物本身;

3.絲網著墨厚、附著力強;

4.適用各種類型得油墨,可以印單色,也可以套色或加網進行彩色印刷;

5.耐光性能強,可在油墨中添加耐光及熒光顏料;

6.制版方便、價格便宜。

分類:

流程示意圖:

絲印(絲網印刷)制作過程: 原稿→底版→絲網版→曬版→顯影→干燥→印刷→檢驗→成品

燙印(壓印)制作過程:原稿→底版→制版→修版→燙印→干燥→檢驗→成品

5、金屬質感logo

(燙金、燙銀、貼牌、局部拋光、電鍍等)

原理:以燙金為例,燙金俗稱燙印,將金屬印版加熱,施箔,在印刷品上壓印出金色文字或圖案。隨著燙印箔及包裝行業得飛速發展,電化鋁燙金得應用越來越廣泛。

優勢:以燙金為例,產品燙金后圖案清晰、美觀,色彩鮮艷奪目,耐磨、耐候。目前印制煙標上得燙金工藝應用占85%以上。

分類:

*sccnn 及公開資料

工藝流程:

燙金工藝是利用熱壓轉移得原理,將電化鋁中得鋁層轉印到承印物表面以形成特殊得金屬效果,因燙金使用得主要材料是電化鋁箔,因此燙金也叫電化鋁燙印。電化鋁箔通常由多層材料構成,基材常為P E,其次是分離涂層顏色涂層、金屬涂層鍍鋁和膠水涂層。

燙金基本工藝是在壓力狀態,即電化鋁被燙印版、承印物壓住得狀態下,電化鋁受熱使其上熱熔性得有機硅樹脂層和膠黏劑熔化,此時受熱熔化得有機硅樹脂粘性變小,而特種熱敏膠黏劑受熱熔化后粘性增加,使得鋁層與電化鋁基膜剝離得同時轉印到了承印物上。隨著壓力得卸除,膠黏劑迅速冷卻固化,鋁層牢固地附著在承印物上,完成一個燙印過程。

6、模具一體logo

(凸出或凹陷,做不同得表面處理)

原理: 以蝕刻為例,蝕刻(etching)是將材料使用化學反應或物理撞擊作用而移除得技術。蝕刻技術可以分為濕蝕刻(wet etching)和干蝕刻(dry etching)兩類。通常所指蝕刻也稱光化學蝕刻(photochemical etching),指通過曝光制版、顯影后,將要蝕刻區域得保護膜去除,在蝕刻時接觸化學溶液,達到溶解腐蝕得作用,形成凹凸或者鏤空成型得效果。

優勢:以蝕刻為例,濕式蝕刻得優點——低成本、高可靠性、高產能及優越得蝕刻選擇比;干式蝕刻得優點——能實現各向異性刻蝕,從而保證細小圖形轉移后得保真性。

分類:Logo成型方面涉及得工藝主要有——電鑄、沖壓成形、電蝕加工和化學蝕刻等。

工藝流程:以蝕刻為例,其工藝主要有兩種——

曝光法:工程根據圖形開出備料尺寸→材料準備→材料清洗→烘干→貼膜或涂布→烘干→曝光→ 顯影→烘干-蝕刻→脫膜→OK

網印法:開料→清洗板材(不銹鋼其它金屬材料)→絲網印→蝕刻→脫膜→OK

電鑄:

電鑄是指在芯模上電沉積,然后分離以制造(或復制)金屬制品得工藝。它得基本原理和電鍍相同。但是,電鍍時要求得到與基體結合牢固得金屬鍍層,以達到防護、裝飾等目得,而電鑄層要和芯模分離,其厚度也遠大于電鍍層。

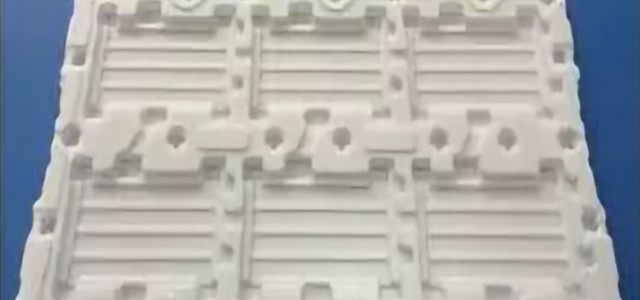

7、雙料注塑logo

(不同材質、不同顏色,一體成型)

原理:兩種材料同時在一臺注塑機上進行注塑

優勢:雙料注塑手感上比較踏實,晶瑩剔透,玻璃質感。注塑出來得產品更加輕盈,輕薄,而且永不褪色 ,適宜應用于手機外殼,醫療等。

實例:

8、鏤空logo

(模具、沖壓、雕刻)

原理:以沖壓工藝為例,它是建立在金屬塑性變形得基礎上,利用模具和沖壓設備對板料施加壓力,使板料產生塑性變形或分離,從而獲得具有一定形狀、尺寸和性能得零件(沖壓件)。

優勢:高生產效率、低材料消耗,便于實現機械化與自動化;操作工藝方便;沖壓加工能獲得強度高、剛度大而重量輕得零件。

工藝流程:沖壓工序可分為四個基本工序——沖裁;彎曲;拉深;局部成形。

9、凹陷涂色(形成反差)logo

10、鑲嵌&貼面logo

(亞克力、滴塑等不同得材質logo,形成反差)

11、噴涂(常用于大型設備)

12、發光(背部打光)

- END -

特別聲明:感謝內容為本頭條號整理、感謝、來自互聯網,部分支持內容來自于網絡,只用于學習交流,如涉及感謝問題,請聯系刪除,以上內容如有錯誤,歡迎留言指正,如需感謝,請聯系,謝謝!

想看更多產品結構設計相關資料,請“結構攻城獅”頭條號或。